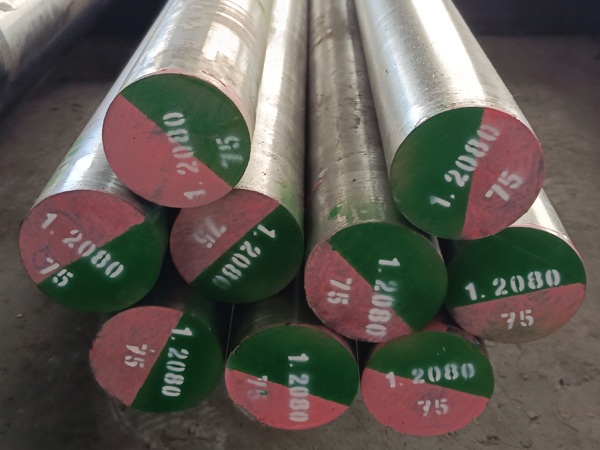

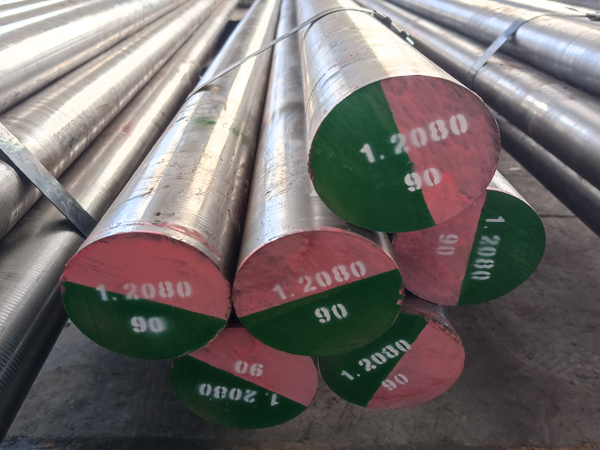

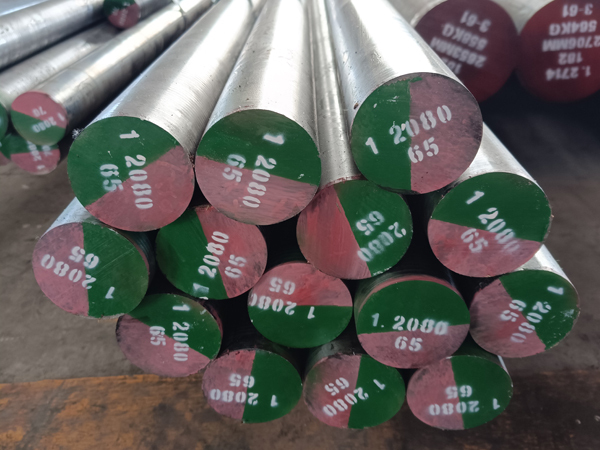

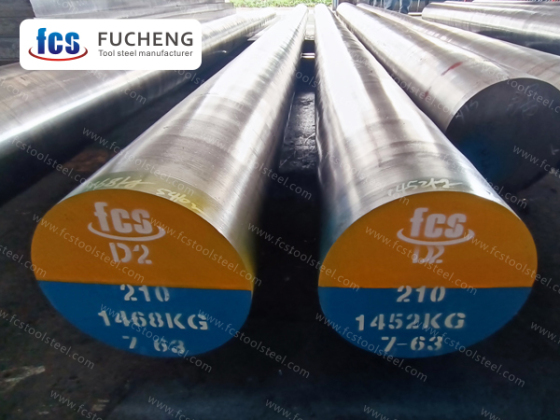

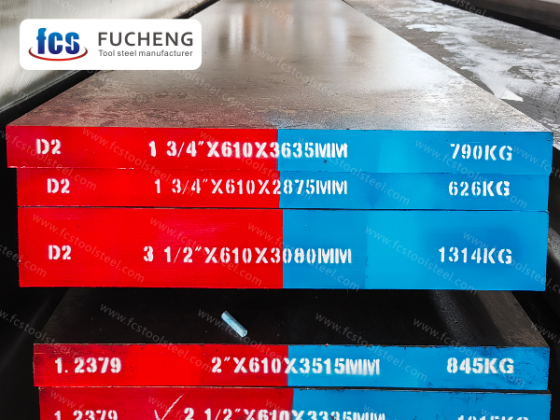

1.2080 Acier à outils

L'acier 1.2080 a une résistance élevée à l'usure et une longue durée de vie, et convient à diverses matrices d'estampage à froid, lames de cisaillement à froid, plaques de relevage de filetage et autres matrices d'outils complexes et éventuellement déformées.

- fucheng steel

- Chine

- 1 mois

- 2000 tonnes/mois

- information

- vidéo

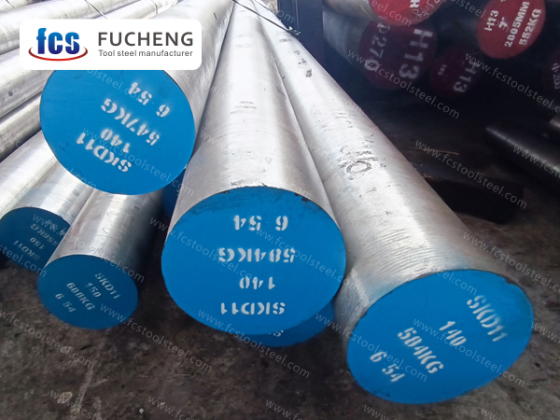

ACIER À OUTILS 1.2080 / acier x210 cr12

| Méthode de fusion et de fabrication : | LF+VD+Forgé |

| Condition de livraison: | Recuit |

| Dureté de livraison : | ≤255 HBS |

| Norme de test UT : | Septembre 1921-84 Classe 3 D/d,E/e |

COMPARAISON DES QUALITÉS D'ACIER 1.2080 ET COMPARAISON DE LA COMPOSITION CHIMIQUE

| Qualité standard/acier | Composition chimique(%) | ||||

| C | Et | Mn | Cr | ||

| DIN/W-Nr. | X153CrMo12/1.2080 | 1,9 ~ 2,20 | 0,10 ~ 0,40 | 0,15~0,45 | 11,0 ~ 12,0 |

| ASTM | D3 | 2,0 ~ 2,35 | 0,10 ~ 0,60 | 0,20 ~ 0,60 | 11,0 ~ 13,5 |

| IL | SKD1 | 1,9 ~ 2,20 | 0,10 ~ 0,60 | 0,20 ~ 0,60 | 11,0 ~ 13,0 |

APPLICATION

L'acier 1.2080 a une résistance élevée à l'usure et une longue durée de vie, et convient à diverses matrices d'estampage à froid, lames de cisaillement à froid, plaques de relevage de filetage et autres matrices d'outils complexes et éventuellement déformées.

Processus de traitement thermique de l'acier à matrice de travail à froid 1.2080

L'acier pour matrices de travail à froid est principalement utilisé pour des processus tels que le poinçonnage, l'étirement, le pliage, l'extrusion à froid, la frappe à froid, le laminage de fil et le pliage de matériaux métalliques ou non métalliques. Par conséquent, il est nécessaire que le moule présente une résistance élevée, une résistance élevée à l'usure et une ténacité suffisante pour garantir sa durée de vie. L'acier 1.2080 est largement utilisé comme moule universel de travail à froid dans la production de masse, et il existe généralement deux méthodes de traitement thermique : la méthode de durcissement primaire (faible trempe + faible récupération) et la méthode de durcissement secondaire (trempe élevée + récupération élevée).

La température de trempe de la méthode de durcissement unique est de 1 020 à 1 040 degrés et la température de revenu peut être sélectionnée en fonction des exigences du moule. Généralement, les moules d'estampage à froid qui nécessitent une dureté et une résistance à l'usure élevées sont trempés à une basse température de 160 à 180 degrés, et la dureté après trempe peut atteindre HRC60 ou plus. Pour les moules d'estampage qui nécessitent une dureté élevée et un certain degré de ténacité, une trempe à 250-270 degrés peut être utilisée et la dureté après trempe peut atteindre HRC58-60. Pour les moules qui résistent à une ténacité élevée aux chocs, une trempe à haute température à 520 degrés peut être utilisée et la dureté après trempe est de HRC55-57.

La température de trempe de la méthode de dureté secondaire est de 1 080 à 1 120 degrés. En raison de la présence d'une grande quantité d'austénite résiduelle dans l'acier trempé, la dureté est relativement faible (HRC42-45). Grâce à de multiples (3 à 5) trempes à haute température, l'austénite résiduelle est transformée en martensite, entraînant un durcissement secondaire. La dureté peut être augmentée jusqu'à HRC59-64, principalement adaptée aux pièces de moule nécessitant une dureté rouge. L'inconvénient est une mauvaise résistance aux chocs, qui affecte la durée de vie des multi-poinçons, de sorte qu'il ne convient pas aux moules de travail à froid.

En raison de l'utilisation d'un revenu à basse température dans la méthode de durcissement unique, bien que la dureté puisse atteindre HRC60 ou plus, la température de revenu est relativement basse et le soulagement des contraintes après trempe n'est pas suffisant. De plus, lors du traitement ultérieur, il est facile de réduire la dureté de surface de la pièce en raison de la chaleur de meulage, ce qui affecte sa durée de vie.

Ainsi, la méthode de trempe à température moyenne + revenu à haute température est adoptée, qui correspond à une trempe d'environ 1050 degrés Celsius, et la dureté après trempe est de HRC63. Utilisez ensuite un revenu à haute température à des températures allant de 500 à 520. Étant donné que la dureté après durcissement et revenu secondaires peut atteindre HRC60 ou plus, la température de trempe utilisant ce processus est inférieure à celle de la méthode de durcissement secondaire. Après traitement thermique, la résistance du moule est plus élevée et présente également un certain degré de ténacité. De plus, en raison du soulagement suffisant des contraintes après un revenu à haute température, il n'est pas facile de se fissurer lors de l'usinage ultérieur par décharge de coupe au fil, le recuit n'est pas facile pendant le meulage et la surface peut être recouverte de titane, qui a été appliqué en production pour Dans une certaine mesure.